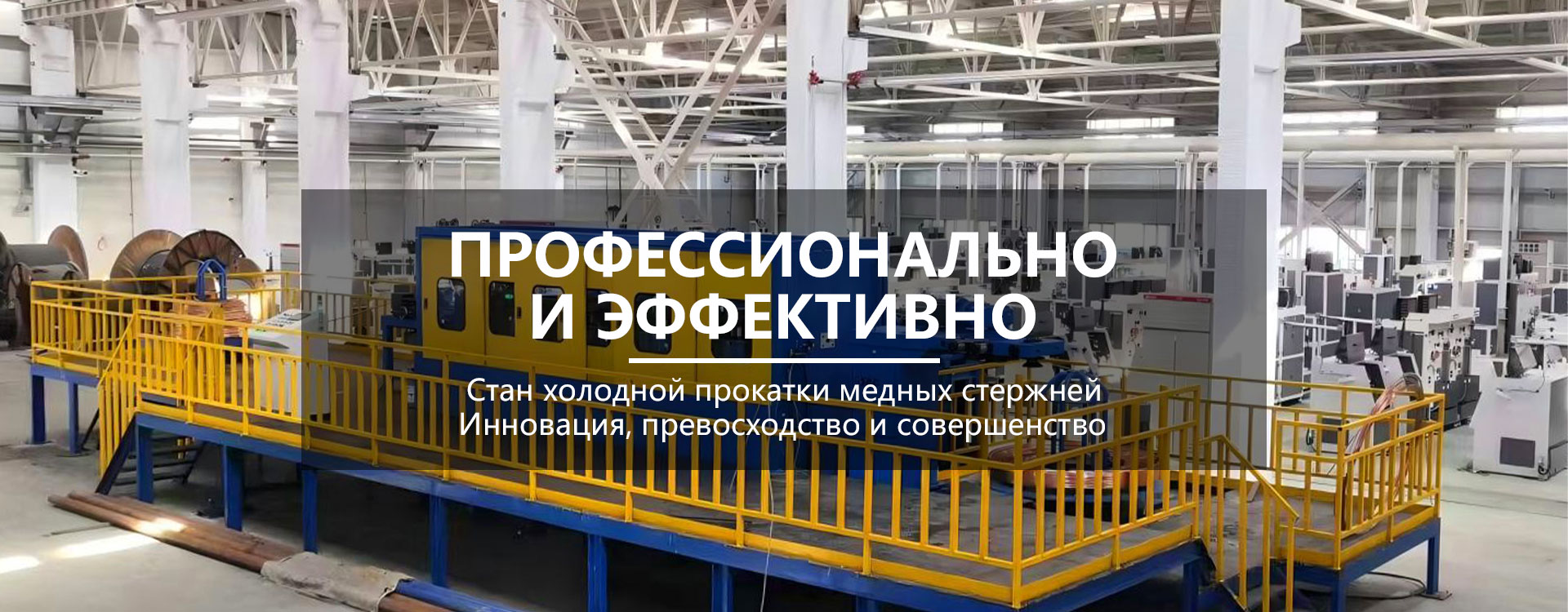

Оборудование для вертикального непрерывного литья

2025-08-16

содержание

Оборудование для вертикального непрерывного литья

Введение

В последние годы с развитием электропромышленности требования к качеству продуктов кабелей и проводов повышаются. Необходимость использования большей количине высокочистого меди с низким содержанием примесей и кислорода становится все более актуальной. Высокочистая медь характеризуется высокой электропроводностью, высокой плотностью, превосходной пластичностью и хорошими抗击вающими свойствами.

Существует несколько методов производства высокочистого меди, в том числе метод непрерывного литья и прокатки меди (Continuous Casting and Rolling), метод дипформирования (Dipforming) и метод вертикального непрерывного литья (UP – Casting). Метод вертикального непрерывного литья имеет ряд преимуществ по сравнению с другими методами.

Технологические принципы

Основной особенностью вертикального непрерывного литья валом меди является “безкислородность”, то есть содержание кислорода ниже 10 ppm. Во всем технологическом процессе плавления электролитической меди, перемещения расплава меди и кристаллизации используется уголь в качестве восстановителя и чешуйчатый графит для покрытия и изоляции от кислорода.

Оборудование для непрерывного литья установлено над термостатирующей печью и может быть представлено различными типами, например, с 6, 8 или даже до 20 головами, которые размещены в двух рядах по бокам оборудования для непрерывного литья. Каждый вал имеет две пары роликов (верхние и нижние), которые периодически поднимают его вверх. Ролики приводятся в движение одним (или несколькими) постояннопоточными двигателями (или шаговыми двигателями, или осервомоторами). Каждый кристаллизатор может быть отдельно установлен и демонтирован без потери работоспособности других кристаллизаторов.

Состав оборудования

1. Печь для плавления и термостатирования

Печь для плавления и термостатирования является важной частью оборудования для вертикального непрерывного литья. Она обеспечивает плавление электролитической меди и поддержание температуры расплава меди на требуемом уровне. Часто используют индукционные печи, которые имеют высокую эффективность и экономия энергии ные характеристики.

2. Литьевая машина

Литьевая машина – ключевое оборудование для реализации вертикального непрерывного литья. Она состоит из трех основных частей: механизма Сила тяги локомотива,системы отслеживания уровня и кристаллизатора.

- Механизм Сила тяги локомотива: механизм Сила тяги локомотива обычно состоит из AC серво motors и роликов Сила тяги локомотива. Он может обеспечивать периодическое движение с частотой до 1000 раз в минуту и, с помощью роликов Сила тяги локомотива,непрерывно поднимать Создать вал. Каждая группа роликов Сила тяги локомотива может приводить 5 пар роликов Сила тяги локомотива,которые отдельно поднимают 5 валов.

- Система отслеживания уровня: система отслеживания уровня обеспечивает стабильность глубины погружения кристаллизатора в расплав меди, что гарантирует непрерывность процесса вертикального непрерывного литья.

- Кристаллизатор: кристаллизатор быстро охлаждает жидкую медь до твердого состояния и обеспечивает теплообмен. Каждый кристаллизатор может быть отдельно заменен и контролирован без влияния на работу других кристаллизаторов.

3. Система охлаждения

Система охлаждения используется для охлаждения водяных манжетов и катушек, а также для обеспечения эффективного охлаждения в процессе кристаллизации меди. Охлаждающая вода используется в замкнутом цикле и обеспечивается системой охлаждения.

4. Электроприводная система

Электроприводная система обеспечивает подачу электроэнергии на все компоненты оборудования для вертикального непрерывного литья и управляет их работой. Она включает в себя различные контроллеры, приводы и системы управления, которые обеспечивают стабильность и точность работы оборудования.

Преимущества оборудования для вертикального непрерывного литья

1. Высокое качество продукта

Поскольку процесс прокатки и литья не является непрерывным, а прокатка осуществляется при комнатной температуре без необходимости газовой защиты, меди не окисляется, что способствует получению продукции высокого качества.

2. Гибкость производства

Можно легко менять размеры и формы продукции, просто меняя кристаллизатор и форму графитовой формы. Таким образом, можно производить трубки, листы и другие профилированые изделия из меди. Также на одной машине можно производить различные размеры и виды продукции, что делает производство гибким и поддающимся настройке.

3. Экономия энергии

Единичный энергопотребление на производство продукции ниже, чем у других методов производства меди. Также возможность регулировки производительности в зависимости от потребности в продукте позволяет экономить энергию.

4. Малое количество загрязнения

В процессе производства не образуются отходы, которые могут загрязнять окружающую среду, что соответствует требованиям экологии.

Применение

Оборудование для вертикального непрерывного литья широко используется в производстве кабелей и проводов, электромагнитных проводов и других изделий из меди, которые требуют высокой электропроводности и хороших механических свойств.

В целом, оборудование для вертикального непрерывного литья является современным и эффективным оборудованием для производства высококачественной продукции из меди, которое имеет широкие перспективы применения в различных отраслях промышленности.

Последние новости