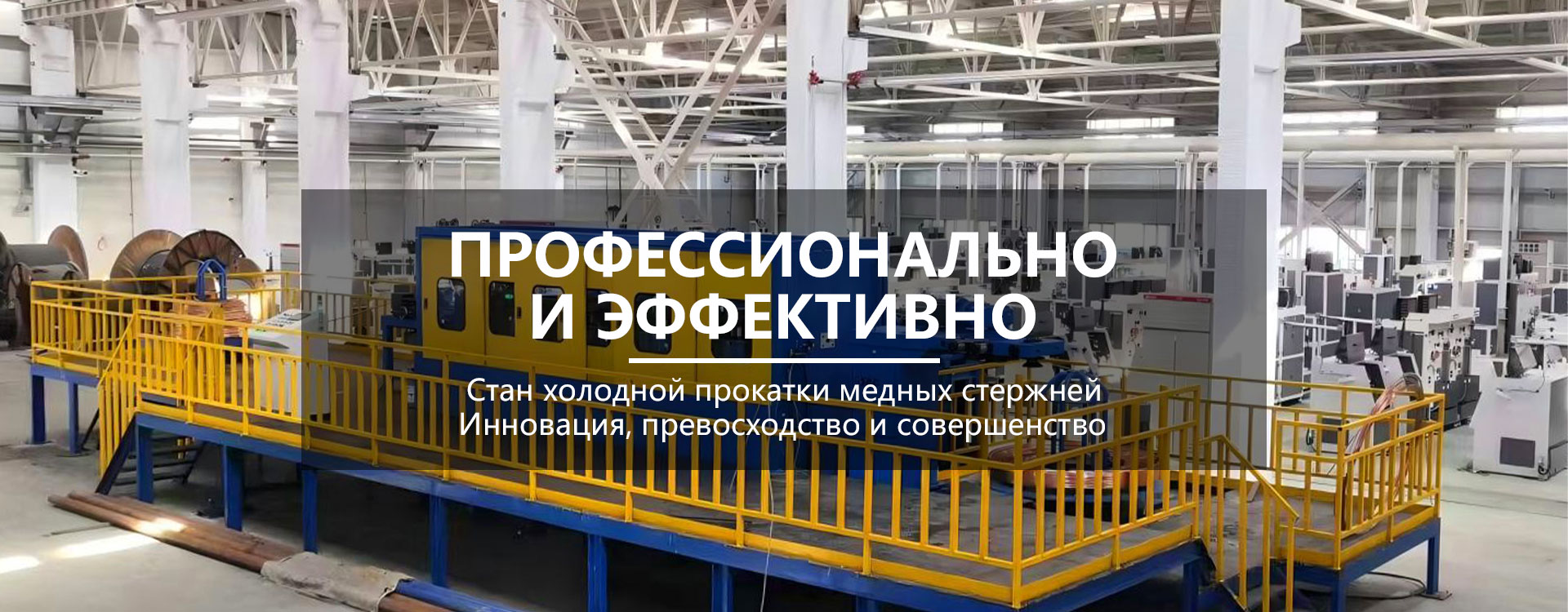

В системе электрифицированных железных дорог контактный провод, как ключевой компонент, напрямую передающий электроэнергию поездам, его качество и эксплуатационные характеристики напрямую определяют безопасность, стабильность и эффективность работы железных дорог. А станина для прокатки контактных проводов железной дороги — именно ключевое оборудование, которое превращает металлические заготовки в высокоточные провода, становясь неотъемлемой частью в сфере производства оборудования для электрифицированных железных дорог. Благодаря точному прокатному процессу оно преобразует обычный металл в контактные провода, соответствующие строгим стандартам железных дорог.

Особенности функционала контактных проводов железной дороги предъявляют высокие требования к их физическим свойствам, геометрической точности и качеству поверхности: они должны обладать отличной электропроводностью, прочностью на растяжение и износостойкостью, а также обеспечивать контроль погрешности размеров сечения в миллиметровом диапазоне для стабильного контакта с теклором поезда. Традиционные технологии литья и протяжки не могут одновременно удовлетворить эти комплексные требования, поэтому станина для прокатки контактных проводов железной дороги была создана именно в такой ситуации.

Как ключевое оборудование, соединяющее «металлические сырьевые материалы» и «конечные продукты контактной сети железной дороги», его основная ценность проявляется в двух аспектах:

- Интеграция технологий: Обеспечивает комплексное производство — от раскатки металлических заготовок (например, заготовок из медных и алюминиевых сплавов) и многоступенчатой прокатки до окончательной калибровки и выправки, значительно сокращая производственный цикл;

- Контролируемая точность: Благодаря точному дизайну прокатных валов, системе регулирования натяжения и модулю онлайн-контроля обеспечивает соответствие ключевых показателей контактных проводов (таких как трапециевидная или дугообразная форма сечения) стандартам отрасли (например, китайскому стандарту ГБ/T 12974 и международному стандарту IEC 62840) по допуску размеров и шероховатости поверхности.

Зрелый образец станины для прокатки контактных проводов железной дороги не является единственным механическим компонентом, а представляет собой сложное оборудование, в котором согласованно работают несколько подсистем, каждая из которых выполняет свою функцию для обеспечения точности и стабильности прокатного процесса. Его основная конструкция включает в себя пять ключевых модулей:

Сырьем для прокатки контактных проводов чаще всего являются металлические заготовки диаметром 12-20 мм (например, заготовки из окисления-proof меди или медно-серебряного сплава). Система подготовки сырья необходима для устранения дефектов поверхности заготовок и обеспечения непрерывности прокатного процесса.

- Основные компоненты: Разматыватель заготовок (обеспечивает стабильное натяжение при подаче сырья), устройство для очистки поверхности (удаляет окисную пленку и масло с поверхности заготовок), выправщик (справляет изгибы заготовок, предотвращая эксцентриситет при прокатке).

- Ключевая функция: Если на поверхности заготовок присутствует окисная шкура или превышен допуск по изгибу, это может привести к дефектам, таким как «трещины при прокатке» или «отслаивание». Система подготовки сырья позволяет увеличить процент годных заготовок до 99% и выше.

Это «ключевая исполнительная единица» станины, которая постепенно превращает заготовки в предварительную форму контактного провода с помощью нескольких пар симметричных сверху и снизу прокатных валов.

- Особенности конструкции: Прокатные валы имеют «профиль отверстий» — размеры отверстий на разных ступенях постепенно уменьшаются, а форма отверстий соответствует окончательной форме сечения контактного провода (например, трапециевидное отверстие для трапециевидного контактного провода). Агрегат обычно делится на «рубеж грубой прокатки», «рубеж средней прокатки» и «рубеж точной прокатки»: на рубеже грубой прокатки достигается быстрое уменьшение диаметра заготовки, а на рубеже точной прокатки основной упор делается на контроль точности размеров с допуском ±0,05 мм.

- Требования к материалу: Прокатные валы должны обладать высокой прочностью и износостойкостью, поэтому обычно изготовляются из быстрорежущей стали или твердого сплава, чтобы выдерживать высокое давление и трение при прокатке металла.

Устойчивость натяжения заготовок при прокатке контактных проводов напрямую влияет на прямолинейность и однородность размеров продукции. Система регулирования натяжения выполняет функцию «балансного регулятора» станины: она в реальном времени контролирует изменения натяжения на различных ступенях прокатки и динамически регулирует скорость вращения прокатных валов.

- Принцип работы: Используется комбинация «датчика натяжения + электродвигора с переменной частотой вращения». Если натяжение на какой-либо ступени превышает норму, система снижает скорость вращения валов предыдущей ступени или увеличивает скорость валов следующей ступени; в противном случае выполняется обратная регулировка. Это обеспечивает поддержание натяжения в установленном диапазоне (обычно 50-200 Н, в зависимости от материала металла).

- Основная ценность: Предотвращает появление дефектов на контактных проводах, таких как «узкие участки» или «волнистая форма», и гарантирует, что отклонение веса контактного провода на метр не превышает 2%.

Для реализации «реального контроля качества и оперативной регулировки» современные станины для прокатки контактных проводов железной дороги обычно оборудуются модулем онлайн-контроля, который выполняет функцию «глаз и мозг» оборудования.

- Содержание контроля: Включает контроль размеров сечения контактного провода (с помощью лазерного диаметраметра с точностью до 0,001 мм), качества поверхности (с помощью камеры для распознавания царапин и впадин) и электропроводности (некоторые высококачественные устройства оборудуются вихревым детектором).

- Механизм обратной связи: Если при контроле обнаруживаются отклонения размеров или дефекты поверхности, система автоматически передает сигналы регулировки прокатному агрегату (например, корректирует давление прокатных валов или положение профилей отверстий), одновременно отмечает негодные изделия для последующего удаления, значительно снижая процент брака в готовой продукции.

Контактные провода после прокатки проходят процессы намотки, резки и защиты поверхности для превращения в готовую продукцию, готовую к доставке.

- Основное оборудование: Натяжной намотатель готовой продукции (использует «намотку с постоянным натяжением» для предотвращения деформации контактных проводов при намотке), станок для резки по фиксированной длине ( режет контактные провода на рулоны длиной 500 м или 1000 м в зависимости от требований клиента), устройство для оiling поверхности (предотвращает окисление контактных проводов при хранении).

- Требования к упаковке: Натянутые на рулоны контактные провода упаковывают防潮чной бумагой или пластиковой пленкой, а для рулонов используют прочные стальные каркасы, чтобы избежать расслоения или повреждения durante транспортировки.

Прокатка контактных проводов железной дороги не является простым процессом «уменьшения диаметра», а представляет собой многоступенчатый точный технологический процесс с синхронной оптимизацией микроструктуры и макропараметров металла. На примере наиболее распространенных контактных проводов из медного сплава основные технологические процессы выглядят следующим образом:

- Раскатка заготовок (1-3 ступени): Заготовки из медного сплава диаметром 15 мм подаются в агрегат грубой прокатки. С помощью прокатных валов с крупными профилями отверстий диаметр заготовок уменьшается до 8-10 мм, одновременно разрушаются крупные зерна внутри металла, что создает основу для последующей точной прокатки;

- Формирование при средней прокатке (4-6 ступени): На рубеже средней прокатки профили отверстий на прокатных валах постепенно переходят в предварительную форму сечения контактного провода (например, предварительную трапециевидную форму), а диаметр заготовок дополнительно уменьшается до 4-6 мм — в этот момент прочность на растяжение металла постепенно увеличивается;

- Финальная формовка при точной прокатке (7-9 ступени): На рубеже точной прокатки используются высокоточные прокатные валы для регулирования размеров сечения контактного провода в соответствии с проектными параметрами (например, ширина основания трапециевидного контактного провода 12 мм, высота 8 мм). Одновременно применяется технология «низкотемпературной прокатки» (температура прокатки контролируется в диапазоне 150-200 °C) для предотвращения снижения эксплуатационных характеристик металла из-за перегрева;

- Онлайн-выправка и контроль: Контактные провода после точной прокатки сначала проходят через многоваловый выправщик для устранения изгибов, возникающих durante прокатки, а затем через лазерный диаметраметр и систему визуального контроля для 100%-ного онлайн-контроля размеров и качества поверхности;

- Нмотка готовой продукции: Годные контактные провода подаются в намотатель и ровно намотываются на стальные рулоны при постоянном натяжении, завершая весь прокатный процесс.

На всем протяжении технологического процесса два ключевых вызова — «контроль температуры» и «контроль натяжения»: при слишком высокой температуре прокатки снижается электропроводность контактных проводов, а при неустойчивом натяжении возникают отклонения размеров. Поэтому современные станины обычно оборудуются «инфракрасными термометрами» и «замкнутыми системами регулирования натяжения» для обеспечения стабильности технологических параметров в реальном времени.

С развитием электрифицированных железных дорог в направлении «высокоскоростности» (например, скорость высокоскоростных поездов выше 350 км/ч) и «тяжелогрузовости» (например, грузоподъемность товарных железных дорог выше 10 000 тонн), требования к станинам для прокатки контактных проводов также постоянно растут. В настоящее время отрасли наблюдаются два основные тренда технологического развития:

- AI-визуальный контроль: Традиционный ручной контроль не позволяет выявлять мелкие царапины на поверхности контактных проводов (например, глубиной менее 0,1 мм), а система визуального контроля на основе ИИ с помощью мегапиксельной камеры захватывает детали поверхности, увеличивая процент распознавания дефектов до 99,5% и выше;

- Технология цифрового двойника: Создание цифровой модели станины для реального отображения режима работы оборудования (например, температура прокатных валов, нагрузка на электродвигатель), прогнозирование срока службы износостойких деталей (например, период износа прокатных валов) и сокращение времени простоя на техническое обслуживание;

- Адаптивная прокатка: Система автоматически регулирует параметры прокатки (давление, скорость вращения) в зависимости от мелких отклонений состава материала сырья (например, колебания состава медного сплава) без участия оператора, обеспечивая единообразие качества продукции.

- Применение энергосберегающих электродвигателей: Использование синхронных электродвигателей с постоянными магнитами вместо традиционных асинхронных электродвигателей позволяет снизить общую энергопотребление станины на 15-20%;

- Утилизация отработанного тепла: Отработанное тепло during прокатного процесса (например, тепло от трения прокатных валов, тепло от электродвигателей) собирается и используется для отопления цехов или подогрева сырья, уменьшая потерю энергии;

- Экологичные смазочные материалы: Традиционные смазочные материалы для прокатки содержат тяжелые металлы и могут вызывать загрязнение окружающей среды. В настоящее время постепенно переходят на биоразлагаемые смазочные материалы, обеспечивая «нулевые выбросы».

Станина для прокатки контактных проводов железной дороги не участвует напрямую в транспортировке по железной дороге, но является «за кадром героем», поддерживающим эффективную работу электрифицированных железных дорог. Благодаря точной механической конструкции и передовой регулировочной технологии она превращает металлические заготовки в «жизненные линии» для передачи энергии, став свидетелем перехода железных дорог от «обычной скорости» к «высокой скорости». В будущем с развитием интеллектуальных и экологичных технологий станины для прокатки контактных проводов железной дороги будут дальнейшим повышать производительность и качество продукции, обеспечивая более прочный технический фундамент для развития глобальных электрифицированных железных дорог.